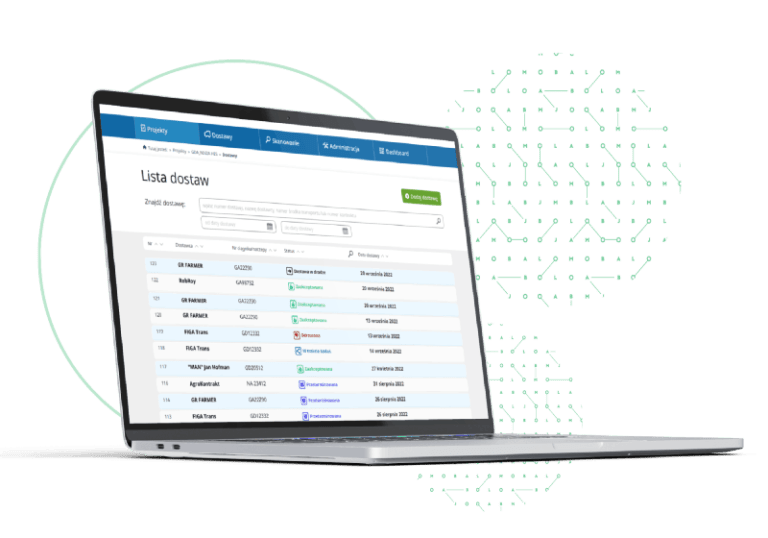

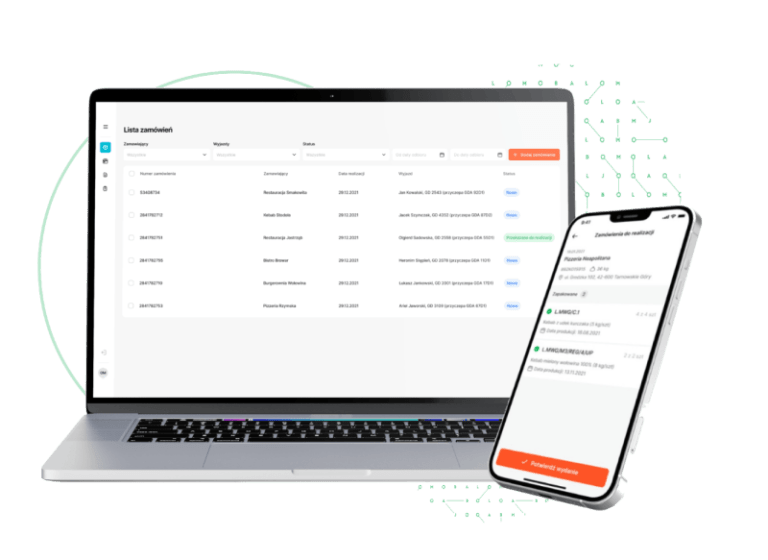

SOFTWARE HOUSE DLA PRZEMYSŁU

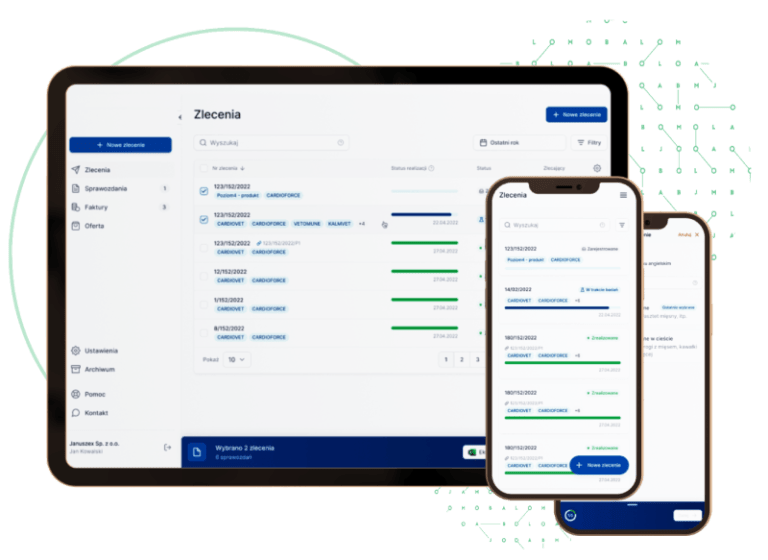

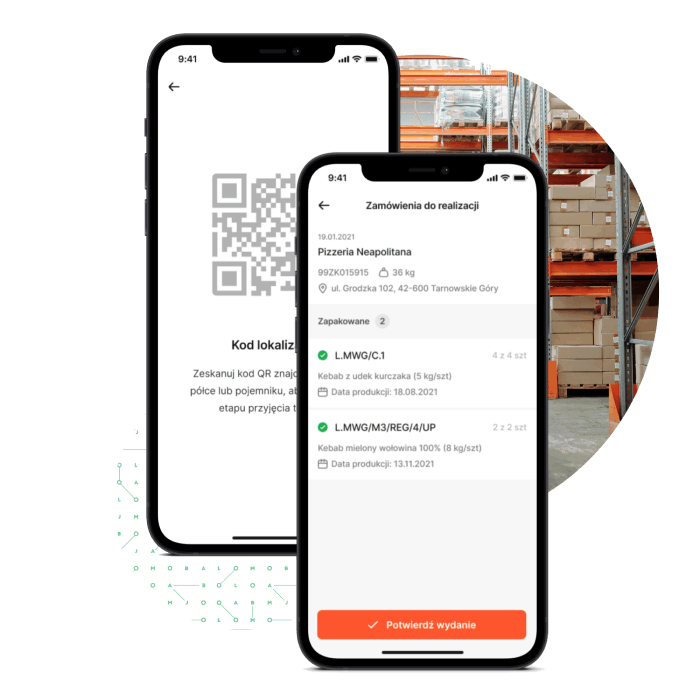

Projektujemy i wdrażamy oprogramowanie, które przyniesie Twojej firmie rozwój

Usprawnij pracę firmy, uporządkuj i zautomatyzuj procesy z systemami na indywidualne zamówienie. Przeprowadź kompleksową transformację cyfrową.