Przyjęcie towaru do magazynu

jak pomaga w tym system WMS?

Magazyn surowców i magazyn wyrobów gotowych firmy z branży spożywczej przynosił firmie znaczne straty. Kondycja i efektywność magazynów przekładały się nie tylko na pogłębiające się problemy finansowe. Chaos w magazynie skutecznie hamował rozwój całej firmy.

Firma nie mogła zwiększyć swoich możliwości produkcyjnych, ponieważ istniało realne zagrożenie, że magazyn nie poradzi sobie z dodatkowym obciążeniem. Towar się zmarnuje, niezadowolony klient odejdzie, a firma straci.

Żeby odkryć przyczynę takiego stanu, trzeba było dokładnie przeanalizować wszystkie procesy w magazynie. Szybko się okazało, że w celu rozwiązania problemu należy cofnąć się do samego początku.

Przyjęcie towaru do magazynu – ręczna praca

Proces przyjęcia towaru do magazynu odbywał się w całości ręcznie. Kiedy przyjeżdżał towar, magazynierzy go liczyli i segregowali, a dane wpisywali do tabelki w Excelu. Niestety zdarzało się, że towar był źle liczony. Zadeklarowany stan magazynu różnił się od stanu rzeczywistego. Sam dokument w Excelu nie był dobrze przygotowany – brakowało m.in. oznaczenia terminu ważności szybko psujących się surowców.

Problemem była niestety nie tylko nieprawidłowo rejestrowana ilość towaru. Często zdarzało się, że towar przy przyjęciu był błędnie znakowany, co generowało problemy zwłaszcza na późniejszych etapach ścieżki produktu – kompletacji zamówienia i wydania towaru do klienta.

Ponadto magazyn w firmie nie miał przejrzystego i spójnego oznakowania. Przyjmowany towar był odkładany w różne miejsca, bez żadnej przemyślanej strategii, przez co magazyn bardzo szybko się zapełniał. Taka dowolność w odkładaniu przyjmowanego towaru utrudniała późniejszą identyfikację produktów. Mocno ograniczała też ilość dostępnego miejsca. Surowce, których nie można było przez długi czas namierzyć w magazynie, ostatecznie przekraczały termin ważności i trzeba było je zutylizować.

Procedura przyjęcia towarów do magazynu – od tego wszystko się zaczyna

W tej sytuacji kluczowe było odpowiednie fizyczne poukładanie magazynu, wdrożenie jednolitego oznakowania oraz opracowanie procedur.

Proces trzeba było rozpocząć od przeanalizowania zmian w strukturze magazynów według odpowiedniego klucza:

- Do których produktów dostęp powinien być najłatwiejszy?

- Jak najczęściej wygląda schemat kompletacji zamówienia?

- Jak rozmieścić regały, żeby oszczędzić miejsce?

Przede wszystkim należało jednak przemyśleć, jak ułożyć towar na półkach, żeby ułatwić wszystkie poszczególne procesy – przyjęcia, identyfikacji, wydania.

Następnym krokiem było opracowanie klucza jednolitego oznakowania produktów kodami QR i kreskowymi oraz wdrożenie w magazynie mobilnych terminali. Po to, żeby podczas przyjmowania towaru do magazynu w łatwy sposób można było przypisać produkt do odpowiedniego miejsca odkładczego lub bezpośrednio na półkę

Ponadto, we współpracy z kierownikiem magazynu zostały opracowane procedury, które obejmowały całą ścieżkę, jaką pokonuje towar od momentu dostawy, przez przyjęcie towaru, kompletację zamówienia, wydanie towaru, aż po transport do miejsca docelowego.

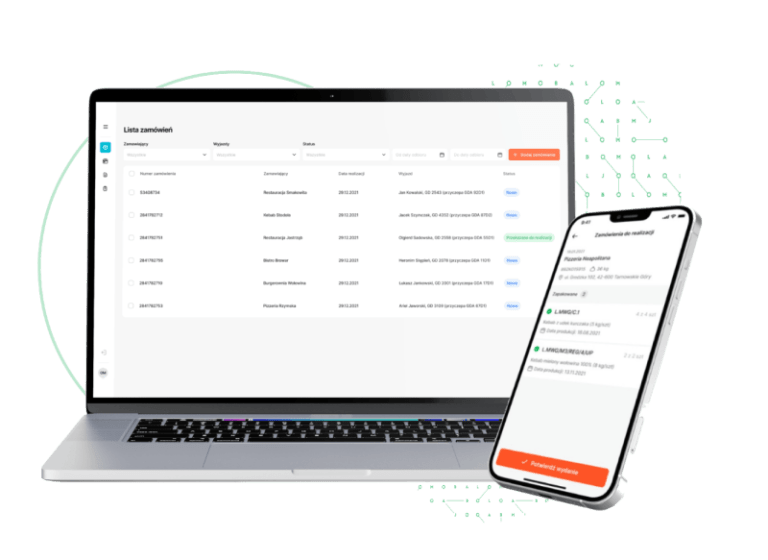

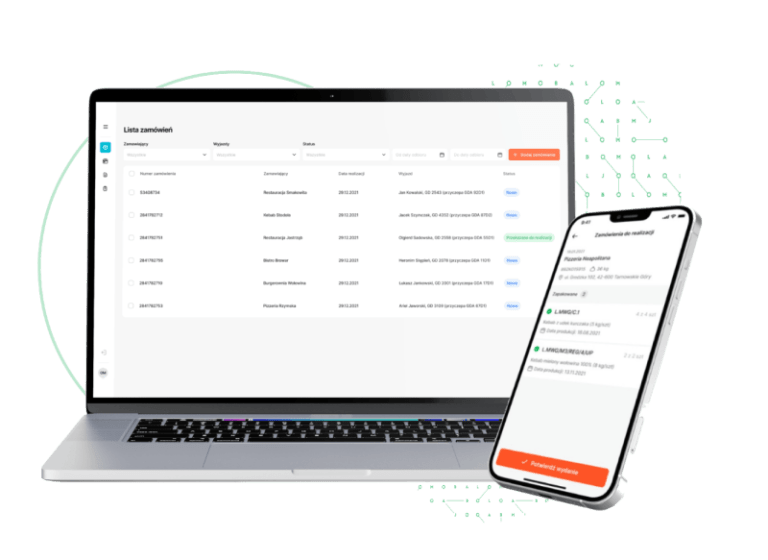

Praca magazynu została dodatkowo usprawniona wdrożeniem systemu WMS, który wspiera proces przyjęcia towaru, generuje dokumenty PZ oraz pilnuje przestrzegania procedur. System WMS jest w stanie digitalizować wszystkie procesy magazynowe.

Jakie są najczęstsze przyczyny problemów z zarządzaniem magazynem?

- Brak odpowiednio oznaczonego miejsca na składowanie konkretnych towarów, co utrudnia późniejszą identyfikację produktów i generowało straty.

- Brak wystarczającego miejsca w magazynie ze względu na dowolność odkładania towarów.

- Błędy wynikające z czynnika ludzkiego, zwłaszcza, kiedy nie ma możliwości podwójnej weryfikacji zadań.

- Brak przestrzegania procedur – jak np. brak oznaczenia dnia przyjęcia do magazynu partii towarów z określoną datą przydatności.

- Brak wydajnego systemu, który wspierałby przyjęcie towaru.

Przyjęcie towaru do magazynu – jak pomaga w tym system WMS?

Odpowiednie poukładanie magazynu, oznaczenie półek kodami QR i towarów kodami kreskowymi, wdrożenie w magazynie mobilnych terminali i opracowanie procedur przyjęcia towaru rozwiązała większość wspomnianych problemów z przyjęciem towaru.

Żeby przyjąć towar, wystarczy zeskanować kod produktu i kod półki, a następnie zatwierdzić przyjęcie na ekranie czytnika. Dane o przyjętym towarze natychmiast znajdują się w systemie WMS. System od razu identyfikuje produkt i generuje odpowiednią dokumentację przyjęcia. Magazynierzy w dowolnym momencie mają dostęp do aktualnych informacji o bieżącym stanie magazynowym danej pozycji oraz jego lokalizacji w magazynie.

Oczywiście nadal warto weryfikować, czy pracownicy przestrzegają określonych firmowych procedur, ale użytkownicy systemów WMS i innych automatycznych rozwiązań magazynowych zauważają, że dzięki wdrożeniu tych usprawnień, błędy ludzkie zostały ograniczone aż o 91%.

Chcesz usprawnić procesy w magazynie? Porozmawiajmy.

Poznaj system WMS, który ułatwia proces przyjęcia towaru do magazynu

KONTAKT

Chcesz skonsultować zmiany w swoim magazynie? Umów się na bezpłatną rozmowę

Analityk projektowy